Für viele Felsbauaufgaben kommt den Reibungseigenschaften entlang von Trennflächen erhebliche Bedeutung zu. Zur Ermittlung der Spitzen- und Restreibung hat sich der direkte Scherversuch durchgesetzt, weil sich bei dieser Versuchsanordnung unmittelbar eine Beziehung zwischen Normal- und Schubkräften sowie zwischen den entsprechenden Normal- und Tangentialverschiebungen ergibt. Direktscherversuche lassen in der Regel auch große Scherwege zu, was ebenfalls ein wichtiger Vorteil dieser Versuchsart ist.

Analog den Fragestellungen der Baupraxis wird dieser Versuch entweder mit konstanter Normalkraft unter Beobachtung der Dilatanz (Normalverschiebung) oder mit Verhinderung derselben unter Beobachtung der Normalkraftentwicklung durchgeführt.

Reibungsvorgänge unter konstanter Normalkraft treten bei übertägigen Felsbauproblemen auf, z. B. beim Gleiten eines monolithischen Felsblocks oder Felskeils. Vielfach wird jedoch die bei unebenen Flächen zur Initiierung des Gleitvorgangs erforderliche Dilatation durch das umgebende Gebirge behindert, wodurch zusätzliche Normalkräfte geweckt werden.

Eine Vielzahl von Versuchen hat gezeigt, dass für ebene Trennflächen das Coulombsche Gesetz zur Ermittlung des Reibungswiderstandes ts in Abhängigkeit von der Normalspannung sn Anwendung finden kann. Sind jedoch Unebenheiten, wie sie bei den meisten Gesteinstrennflächen vorkommen, vorhanden, so treten Aufgleitvorgänge und bei höheren Normalspannungen auch Abschervorgänge auf, welche die Reibungseigenschaften wesentlich beeinflussen. In solchen Fällen müssen bilineare oder exponentielle Reibungsgesetze in Betracht gezogen werden.

Vielfach wird das mechanische Verhalten von Trennflächen auch durch das Vorhandensein eines Kluftzwischenmittels kompliziert. Bei geringer Dicke (t) der Kluftfüllung im Verhältnis zur Amplitude der Rauhigkeit (T) wird die Scherfestigkeit noch von den Trennflächeneigenschaften bestimmt. Versuche von Lama (1978) ergaben jedoch, dass für tongefüllte Klüfte die Scherfestigkeit bereits bei einem t/T-Verhältnis zwischen 0.07 - 0.25 auf 50 % des Wertes für Trennflächen ohne Füllmaterial absank.

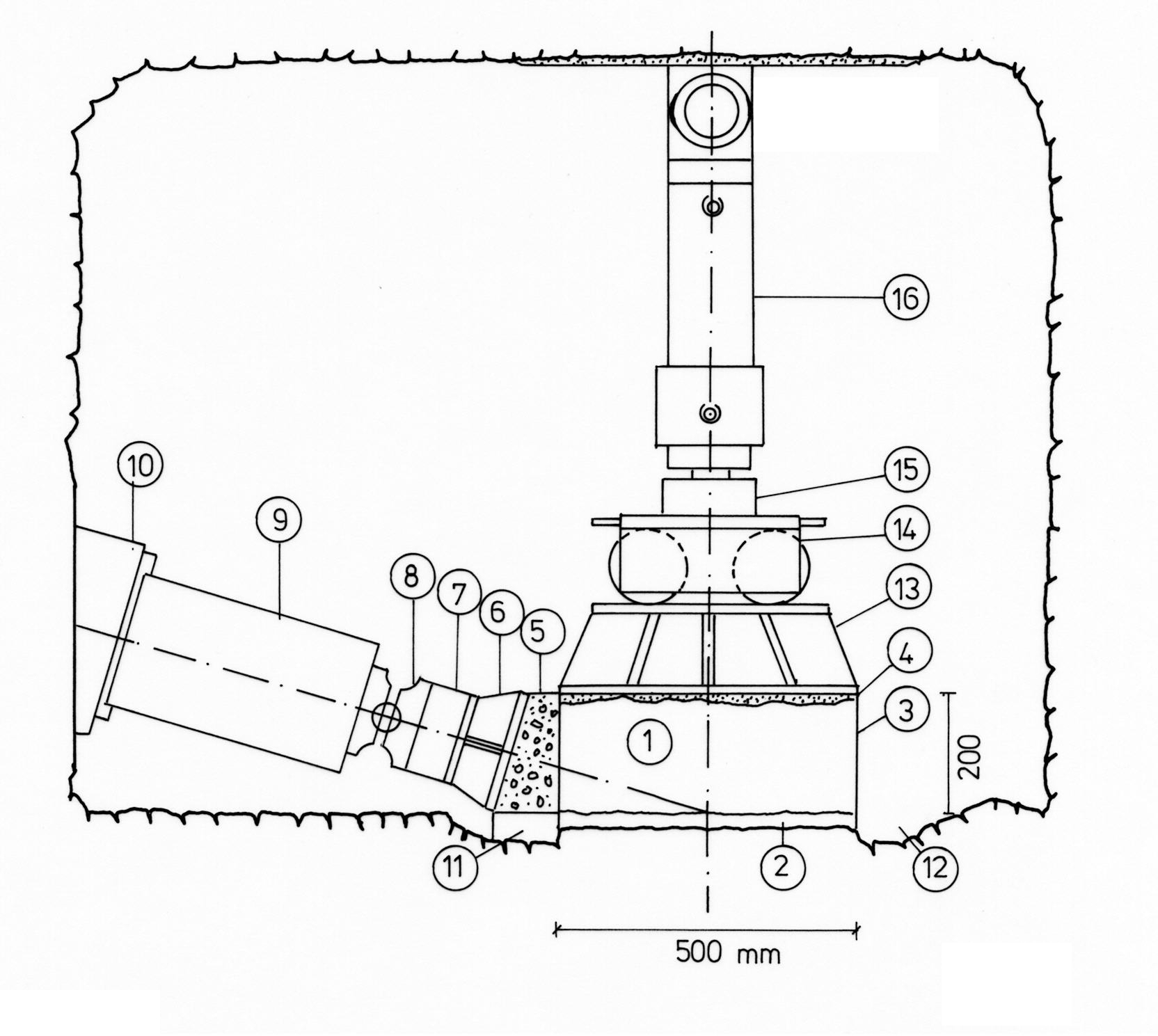

Zum Aufbau des Versuchs wird aus dem anstehenden Gestein ein etwa 300 mm hoher Block herauspräpariert und mit einem quadratischen Stahlrahmen (Abmessungen 1000x1000x300 mm) ummantelt. Die Fuge zwischen Stahlrahmen und Probekörper wird mit Zementmörtel ausgefüllt, sodass eine satte Verbindung zwischen Rahmen und Probekörper garantiert ist. Die Oberfläche des Probekörpers wird mit einer Zementschicht ausgeglichen und eine Druckverteilplatte aufgelegt. An der dem Scherkraftzylinder zugewandten Seite wird ein stahlbewehrtes Widerlager, ebenfalls aus Zement, gegossen. Die Frontseite des Widerlagers fällt 75 ° ein. Nach dem Aushärten des Zementes werden die Stahlwiderlager für die Scherkraftzylinder positioniert (s. Abb. 1).

Abb. 1 In situ Scherversuch an einem Probekörper von 500x500x200 mm,

alternativ 1000x1000x300 mm.

1 Versuchsblock 7 Kraftmessdose 13 Lastverteilplatte

2 Scherfuge 8 Kugelgelenk 14 Wälzwagen

3 Stahlblechmantel 9 Druckpresse 1 MN 15 Kraftmessdose

4 Mörtelausgleich 10 Widerlager 16 Druckpresse 0,2 MN,

5 Widerlager 11 Styropor alternativ 1 MN

6 Lastverteilplatte 12 Entwässerungsgraben

Die Normalkraft wird entweder gegen eine Totlast oder ein künstliches bzw. natürliches Widerlager aufgebracht (s. Abb. 2).

Der Scherkraftzylinder wird mit 15 ° zur Scherebene geneigt eingebaut und zwar so, dass die Verlängerung der Zylinderachse die erwartete Scherebene in der Probenkörperquerachse trifft. Die Scherkraft wird ebenfalls über eine Druckverteilplatte auf den Scherkörper aufgebracht.

Bei allen Versuchsphasen werden die vertikalen und horizontalen Verschiebungen des Probekörpers mit acht Wegsensoren ständig registriert. Die Normalkraft und die Scherkraft werden über den Pressendruck oder Kraftmessdosen ermittelt. Eine Messdatenerfassung speichert die Messwerte und zeigt die Arbeitslinie des Versuches "online" auf dem Bildschirm an.

Die Versuche werden normalerweise in Mehrstufentechnik gefahren. Nach Konsolidierung der Probe wird der Versuch in vier Stufen bei konstanter Normalkraft abgeschert. Bei der ersten Stufe wird nach Erreichen der Spitzenreibung die Scherkraft zurückgenommen und in der zweiten Stufe bei gleicher Normalkraft wieder erhöht, bis der Restreibungswert erreicht wird. Bei der dritten und vierten Stufe wird die Normalkraft jeweils gesteigert und nach kurzer Konsolidierung der Versuchsblock soweit geschert, bis der Restreibungswert erreicht wird.

Um die Normalkraft immer konstant zu halten, wird bei jeder Scherkrafterhöhung die aus der schräg angreifenden Scherkraft resultierende Normalkraftkomponente am Normalkraftzylinder berücksichtigt.

Die Auswertung der Versuchsergebnisse folgt der Empfehlung Nr. 4 des Arbeitskreises 3.3 - Versuchstechnik Fels - der Deutschen Gesellschaft für Geotechnik e. V. (Henke und Kaiser, 1980), wonach die Scherfestigkeitsparameter j und c aus dem Scherspannungs - Normalspannungs - Diagramm abgelesen werden. Dort wird ferner empfohlen, neben der Berücksichtigung der Dilatation, die Ergebnisse von mindestens drei Scherversuchen in ein entsprechendes Scherspannungs - Normalspannungs - Diagramm einzutragen und die Verbindungslinie als Schergerade für die Bruchbedingung

![]()

zu ziehen. Wenn die Ergebnispunkte um eine Gerade streuen, soll eine Gerade nach der Methode der kleinsten Abstandsquadrate eingerechnet werden.

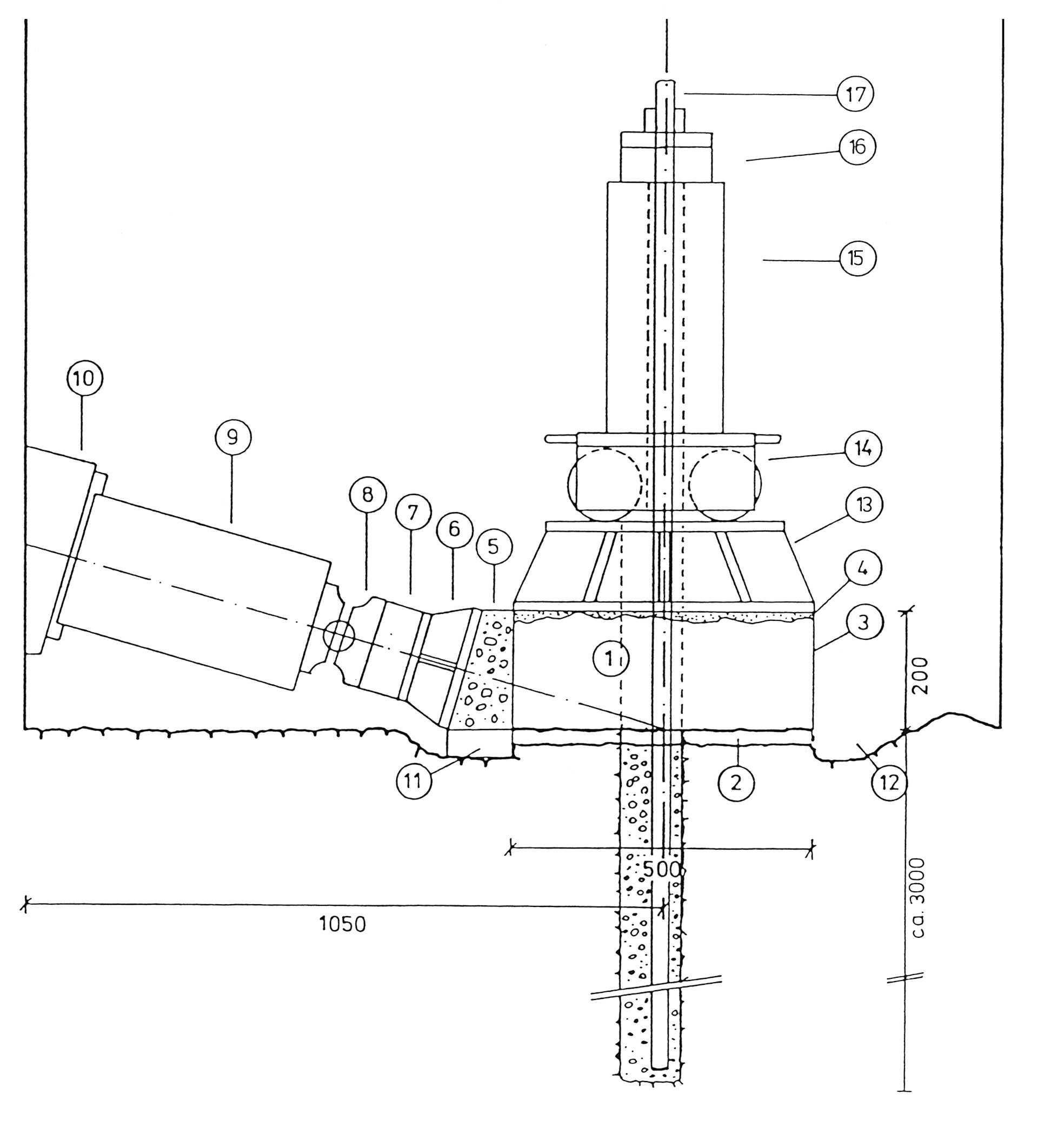

Abb. 2 Direkter Scherversuch auf der Sohle eines Schachtes (Triest, Trockendock)

Abb. 3 In situ Scherversuch. Versuchsvariante mit Stabanker

1 Versuchsblock 7 Kraftmessdose 13 Lastverteilplatte

2 Scherfuge 8 Kugelgelenk 14 Wälzwagen

3 Stahlblechmantel 9 Druckpresse 1 MN 15 Druckpresse 0,5 MN

4 Mörtelausgleich 10 Widerlager 16 Kraftmessdose

5 Widerlager 11 Styropor 17 Ankerstange

6 Lastverteilplatte 12 Entwässerungsgraben

Die ausführliche Beschreibung zu In situ Scherversuche finden sie hier als pdf.