Spannungsmessungen in Bauteilen bzw. zwischen Bauteilen und Gebirge werden üblicherweise in Form von

- Dehnungsmessungen

- hydraulischen Druckkissen und durch

- Kompensationsmessungen

ausgeführt.

In der Mechanik bilden Dehnungsmessungen die häufigste Grundlage für Festigkeitsuntersuchungen und Spannungsanalysen. Mit ihrer Hilfe lässt sich die Beanspruchung von Bauteilen bei bekanntem E-Modul des Werkstoffes rechnerisch ermitteln.

Für Dehnungsmessungen an Beton- oder Stahlbauteilen werden Messaufnehmer auf Dehnungsmessstreifen- oder Schwingsaitenbasis eingesetzt.

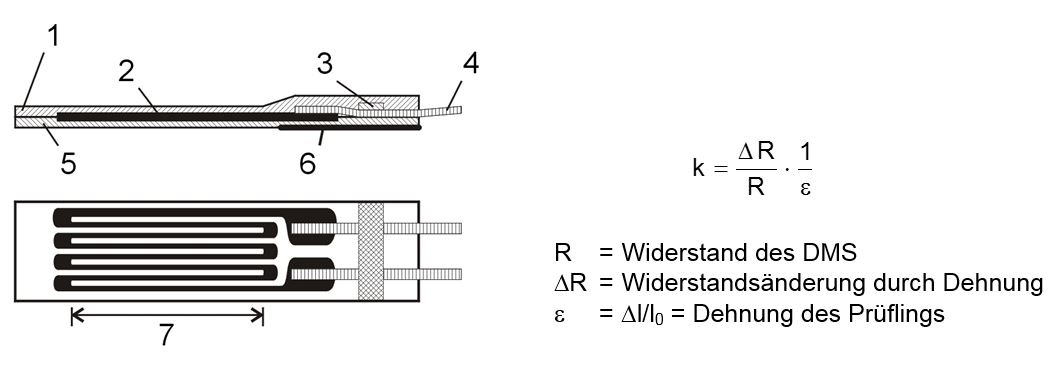

Der Dehnungsmessstreifen - DMS - ist das am häufigsten angewandte Element zur Messung von Dehnungen oder davon abgeleiteten Größen. Bei der Dehnungsmessung mittels DMS wird die Formänderung eines Bauteiles auf den aufgeklebten oder aufgeschweißten Messgitterträger des DMS und von diesem auf das Messgitter übertragen. Das Messgitter selbst ändert dadurch seinen elektrischen Widerstand, Dehnung und Widerstandsänderung stehen in einem bekannten Verhältnis zueinander (s. Abb. 1).

Abb. 1 Aufbau eines Dehnungsmessstreifens

1 Abdeckung, 2 Messgitter, 3 Verankerung der Anschlussbänder

4 Anschlussbänder, 5 Träger, 6 Basisverstärkung, 7 Messgitterlänge

Üblicherweise wird die Widerstandsänderung in einer WHEATSTONEschen Brückenschaltung in eine proportionale elektrische Spannung umgeformt und in einem Verstärker soweit verstärkt, wie es zur Anzeige oder zum Betrieb von Registriergeräten bzw. zur Auslösung von Steuer- oder Regelvorgängen erforderlich ist.

Die Befestigung der DMS auf dem Messobjekt, z. B. durch Kleben, erfordert besondere Sorgfalt und spezielle Vorbereitung der Messstellen sowie Maßnahmen zum Schutz der DMS vor Staub, Feuchtigkeit und mechanischer Beschädigung und kann deshalb i. a. unter Baustellenbedingungen nicht vorgenommen werden. Für den Einsatz im Bauwesen wurden deshalb spezielle Dehnungsaufnehmer für die Messungen an Stahlteilen - z. B. Tunnelbögen - sowie auf Beton entwickelt. Für Beton stehen auch Dehnungsaufnehmer auf DMS-Basis zum Einbetten zur Verfügung.

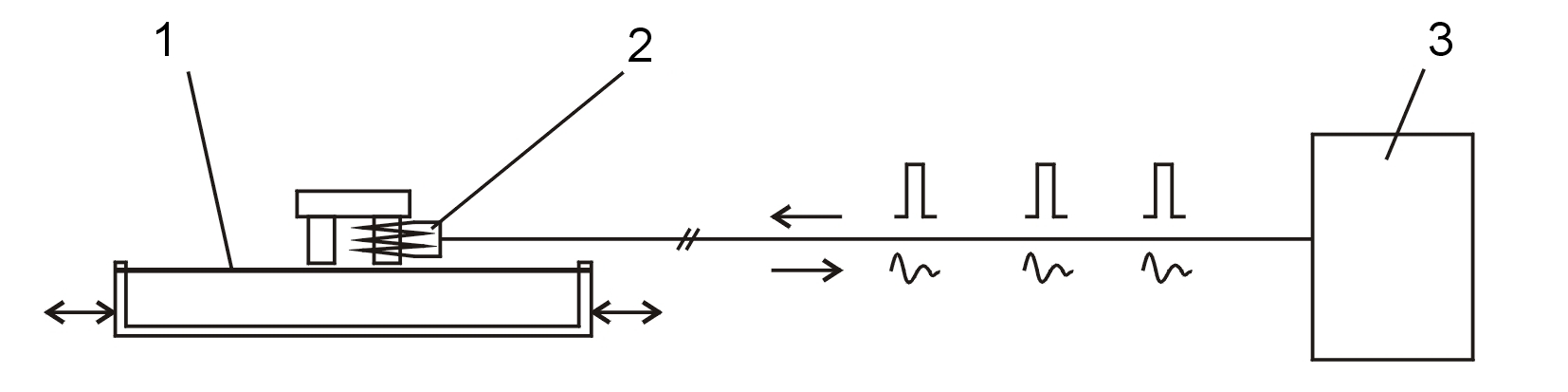

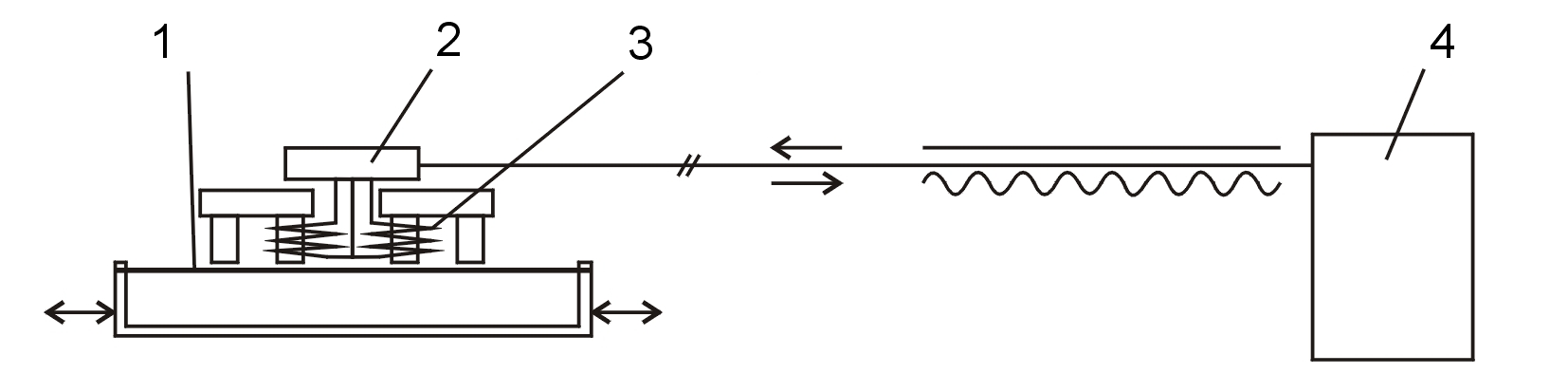

Größen wie Dehnung, Weg und Temperatur lassen sich auch mit Messgebern auf Schwingsaitenbasis messen: Änderungen der Messgröße verursachen Änderungen der Dehnung und damit der Eigenfrequenz einer schwingfähig im Messwertaufnehmer eingespannten Messsaite. Die im Magnetfeld eines Elektromagnetsystems schwingende Saite induziert in der Magnetspule eine elektrische Schwingung gleicher Frequenz, die über Kabel auf das Empfangsgerät übertragen und dort zur Messwertbildung weiterverarbeitet wird. Über das gleiche Elektromagnetsystem wird vom Empfangsgerät die Messsaite angeregt.

Veränderungen elektrischer Größen auf dem Übertragungswege (z. B. veränderliche Kabel- und Kontaktwiderstände, Kapazitäts- und Spannungsschwankungen) beeinträchtigen den Messwert nicht, da ausschließlich die Frequenz, nicht aber die Amplitude der Schwingung bestimmend ist. Ein Messwerttransport über große Entfernungen ist daher ohne Messwertverfälschung durchführbar. Je nach Messaufgabe - statische oder dynamische Größen - kommen Systeme mit intermittierend (Abb. 2) oder dauerschwingender Messsaite (Abb. 3) zur Anwendung.

Abb. 2 Intermittierend schwingende Messsaite für statische und quasi-statische Messungen

| 1 | Messsaite | 2 | Elektromagnet |

| 3 | Empfangsgerät |

Die Messsaite wird in einstellbaren Intervallen durch einen Gleichstromimpuls vom Empfangsgerät zur Schwingung angeregt. Gemessen wird während des Ausschwingens der Messsaite. Die Messwerte werden in entsprechenden Intervallen (z. B. 1, 2, 4, oder 8 sec) am Empfangsgerät angezeigt.

Abb. 3 Dauerschwingende Messsaite (für statische und dynamische Messungen)

| 1 | Messsaite | 2 | Oszillator |

| 3 | Elektromagnet | 4 | Empfangsgerät |

Bei der dauerschwingenden Messsaite befindet sich diese in einem Oszillatorkreis, der vom Empfangsgerät gespeist wird. Das System enthält zwei Elektromagnete, von denen einer fortlaufend die Messsaite erregt (Erreger) und der andere fortlaufend die induzierten Schwingungen aufnimmt (Generator). Diese Frequenz wird kontinuierlich am Empfangsgerät gemessen.

Für Dehnungsmessungen an der Oberfläche von Stahl- und Betonbauteilen sowie für die Einbettung in Beton wurden spezielle Dehnungsaufnehmer entwickelt, die den Bedingungen auf der Baustelle gerecht werden.

Eine weitere Möglichkeit Dehnungsmessungen durchzuführen, ist heute durch induktive Wegaufnehmer hoher Präzision in Form eines Druck-Weg-Wandlers gegeben. Die Auflösung dieser Aufnehmer erreicht bereits nahezu diejenige von Dehnungsmessstreifen und ist darüber hinaus für große Dehnwege besonders gut geeignet. Typisches Anwendungsbeispiel solcher Dehnungsaufnehmer mit einer Messbasis von 0,5 m bis 1,0 m und mehr ist der INDEX-Aufnehmer, der in Betonpfählen für Probebelastungen, aber auch in Tunneln und Talsperren eingesetzt wird.

Bei allen Verfahren der Spannungsmessung aus Dehnungen wird mit Hilfe des E‑Moduls bei einachsigem Spannungszustand nach der Beziehung und bei zweiachsigem Spannungszustand nach der Beziehung die Spannung errechnet. Diesen Verfahren ist der Nachteil gemeinsam, dass vor allem bei Beton der E-Modul von der Zusammensetzung und dem Beanspruchungsniveau abhängig und zudem zeitlich veränderlich ist. Bei Böden ist der Schluss von Dehnungen auf Spannungen noch unsicherer.

Außerdem werden bei der Messung von Spannungen im Beton in die Auswertung noch weitere Unsicherheiten durch Dehnungen des Betons hinein getragen, die einerseits überhaupt nicht mit den Spannungen zusammenhängen (Schwinden und Temperaturdehnung), andererseits mit der Spannung in Abhängigkeit von der Zeit verbunden sind (Kriechen). Bei Spannungsmessungen an Bauwerken lassen sich diese Anteile der Betondehnungen ihrer Größe nach meistens auch nicht annähernd angeben und demzufolge aus dem Messergebnis nicht eliminieren (Franz, 1958).

Aus diesem Grunde werden seit vielen Jahren Spannungsmessungen mit hydraulischen Druckkissen ausgeführt, die in das Bauteil einbetoniert werden. Wenn dieses Kissen eine geeignete Form besitzt, entspricht die Druckänderung in der Füllflüssigkeit des Kissens direkt der Druckänderung im Bauteil. Bei der Einbettung in ein elastisches Medium spielen Länge und Elastizität der Dose in Richtung der zu messenden Spannung eine wesentliche Rolle. Ist eine Messdose mit großer Länge steifer als der umgebende Stoff, so konzentrieren sich die Drücke einer größeren Fläche auf die Dose (Abb. 4.1). Ist die Dose weicher als der Stoff, so wandern die Drucklinien von der Dose auf die Umgebung ab (Abb. 4.2). Die Dose zeigt also in einem Fall zu große, im anderen zu kleine Spannungen an. Da es nun praktisch nicht möglich ist, eine Dose mit den gleichen elastischen Eigenschaften, wie sie das umgebende Material besitzt, zu bauen, kann nur eine Verkleinerung der Dosenhöhe diesen Fehler beseitigen: Im Grenzfall einer eingebetteten Scheibe spielt deren Elastizität keine Rolle mehr.

Abb. 4 Verlauf der Druckspannungstrajektorien im Bereich eines eingebauten Messkörpers (aus FRANZ, 1958)

1 EK > Eb Messkörper steifer als Beton

2 EK < Eb Messkörper weicher als Beton

3 Spannungen in Schnitt A-B

Nachteilig bei dieser Art der Spannungsmessung kann ein Schwindspalt sein, der sich normalerweise zwischen dem hydraulischen Druckkissen und dem Beton, in dem das Kissen eingebettet ist, bildet. Es müssen daher Vorkehrungen getroffen werden, diesen Schwindspalt auszufüllen oder das Kissen selbst vor der Messung nachzufüllen, so dass es satt am Beton anliegt. Außerdem ist zu berücksichtigen, dass diese Art von Druckmessdosen immer den sog. Totaldruck erfassen, also die mechanische Spannung des Bauteils und z. B. auch den dort im Porenraum herrschenden hydraulischen Druck.

Besteht der Wunsch, Spannungen an Bauteilen zu messen, in denen vorab keine Dehnungsaufnehmer oder hydraulische Druckkissen einbetoniert wurden, so kann man sich mit Kompensationsmessungen behelfen, mit welchen wir allerdings nur am Außenrand des Bauteiles die Spannungen messen können.

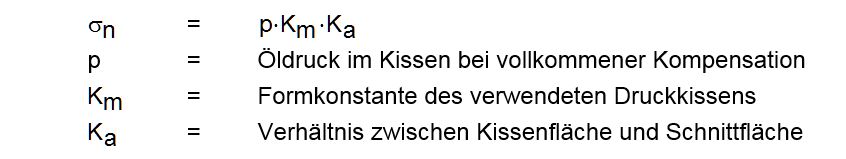

Das Verfahren beruht auf einer künstlichen Entspannung des Bauteiles durch einen Sägeschnitt bei gleichzeitiger Messung der auftretenden Verformung. Diese wird durch einen Kompensationsdruck, der mit geeigneten Belastungseinrichtungen aufgebracht wird, wieder rückgängig gemacht. Die hierzu aufzubringenden Spannungen entsprechen in der Regel den ursprünglich vorhandenen Spannungen.

Die Kompensationsmethode wurde erstmals von Mayer et al. (1951) angewendet und später durch Rocha et al. (1966) vereinfacht und verfeinert. Ihr Prinzip und die Arbeitsvorgänge sind in Abb. 5 veranschaulicht. Im ersten Arbeitsgang werden auf der Oberfläche des Bauteiles Messstifte auf beiden Seiten des herzustellenden Messschlitzes in geeigneter Anordnung einzementiert. Ihre Abstände werden mit elektrischen Wegaufnehmern oder Setzdehnungsgebern (Ablesegenauigkeit ± 1 µm) registriert.

Im Anschluss an die Nullmessung wird mit einer diamantbestückten Kreissäge ein in der Regel 400 mm breiter und 5 mm hoher Messschlitz hergestellt. In den Schlitz wird ein halbmondförmiges hydraulisches Druckkissen passgenau eingesetzt und mit einer Hydraulikpumpe, an der ein Feinmessmanometer der Klasse 1.0 angebracht ist, verbunden. Das Druckkissen wird anschließend soweit belastet, bis die Entlastungsverformungen wieder kompensiert sind.

Abb. 5 Kompensationsverfahren im Messschlitz (nach ROCHA et al., 1966)

a) Ansicht des Versuchsaufbaues mit Messschlitz und Messstiften

b) Schnitt A-A. Druckkissen und Messstifte zur Verformungsmessung

c) Schlitzsäge an der Messstelle fest gedübelt

d) Schnitt B-B. Schlitzbreite = 400 mm

e) Schlitzsäge: (1) Diamantsägeblatt, (2) Führungssäulen, (3) Hebe- und Absenkvorrichtung (4), Schutzkasten

I Druckkissen

II Verformungsmessung

III Maße in cm

Bei der Auswertung der Versuchsergebnisse nach der Kompensationsmethode wird von folgender Gleichung ausgegangen:

Die mit dieser Gleichung bestimmten Spannungen entsprechen den tangentialen Spannungen im Abstand von 5 cm vom Außenrand des Bauteiles.

Die komplette Beschreibung zu Kraft- und Spannungsmessungen finden Sie auch hier als pdf.