Temperaturfühler dienen dem Zweck, an eingebauten Messelementen oder Bauteilen die auftretenden Temperaturen zu messen. Diese Messergebnisse erlauben Korrekturen aus Temperaturänderungen, z. B. an Extensometern, wo sie zu Längungen oder Kürzungen des Messgestänges bei Temperaturschwankungen führen.

Auf dem Gebiet der berührenden Temperaturmessung mit anschließender elektrischer Weiterverarbeitung der Messdaten werden folgende Prinzipien ausgenutzt:

- Widerstandsthermometer (PT 100, NTC,...) d. h.:

Widerstand als Funktion der Temperatur (R = f (T)) - Thermoelemente (NiCr - Ni, PtRh-Pt,...) d. h.:

Spannung als Funktion der Temperatur (U = f (T)) - Schwingquarzsensoren d. h.:

Frequenz als Funktion der Temperatur (f = f (T))

Ein Widerstandsthermometer besteht aus

- dem Messwiderstand und

- den jeweils erforderlichen Einbau- und Anschlussteilen, z. B. dem Schutzrohr.

Es nutzt die Abhängigkeit des elektrischen Widerstandes metallischer Leiter von der Temperatur. Das Ausgangsmaterial von Widerstandsthermometern ist meist Platin, aber auch Nickel und Kupfer und neuerdings auch Iridium.

Die Messwiderstände sind bei 0° C auf 100 ± 0,1 abgeglichen. Der Widerstand nimmt im Allgemeinen mit steigender Temperatur zu. Er ändert sich nach einer bestimmten reproduzierbaren Grundwertreihe. Die Grundwertreihen von Platin und Nickel sind nach IEC 751 vom Dezember 1990 festgelegt und in Tabellen aufgelistet. Die Einsatzbereiche gehen von:

Nickel 100 (Ni 100): - 60° bis + 180° C

Platin 100 (Pt 100): - 200° bis + 850° C

Die Widerstandsänderungen werden als Spannungsänderungen über Kupferleitungen direkt oder über Messumformer übertragen. Durch den Zuleitungswiderstand entsteht ein gewisser Fehler. Je nach Anforderung an die Messgenauigkeit unterscheidet man als Anschlusstechnik im Eingangskreis des Messumformers die Zwei-, Drei- und Vierleiterschaltung (Abb. 1).

Bei der Zweileiterschaltung besteht die Verbindung zum Messumformer aus nur zwei Adern. Deren Widerstand liegt in Reihe mit dem Messwiderstand und muss abgeglichen werden (im Allgemeinen auf 10 ). Widerstandsänderungen der Zuleitungen gehen als Fehler in die Messung ein.

Abb. 1 Temperaturmessung mit dem Widerstandsthermometer

1 Messwiderstand, 2 Anschlussklemmen, 3 Messeinsatz, 4 Innenleitungen, 5 Zuleitungen, 6 Ausgeber

In Abb. 1 ist in a) eine Zweileiterschaltung mit Wheatstone-Brücke und Drehspulmesswerk (Ausschlagsverfahren) schematisch dargestellt, in b) eine Dreileiterschaltung mit selbstabgleichender Brückenschaltung nach dem Brücken-Nullverfahren, in c) eine selbstabgleichende Brückenschaltung nach dem Brücken-Nullverfahren mit Zweileiterschaltung und zusätzlicher Leiterschleife und in d) ein Spannungs-Kompensationsverfahren mit selbsttätigem Abgleich und Vierleiterschaltung.

Bei der Dreileiterschaltung betragen die Fehler infolge von Temperaturänderungen der Zuleitung nur etwa 1/10 gegenüber der Zweileiterschaltung.

Bei der Vierleiterschaltung ist die Messung in weiten Grenzen vom Leitungswiderstand unabhängig und ein Leitungsabgleich ist nicht erforderlich.

Ein Thermoelement besteht aus

- dem Thermopaar (Messfühler) und

- den jeweils erforderlichen Einbau- und Anschlussteilen (z. B. Schutzrohr).

Ein Thermopaar setzt sich aus zwei Drähten unterschiedlicher Metalle oder Metallegierungen zusammen, die an einem Ende, der Messstelle, miteinander punktförmig verlötet oder verschweißt sind.

Aus der DIN 43710 bzw. der IEC 584-1 sind aus der Vielzahl von Thermopaaren, die sich in der industriellen Anwendung besonders bewährt haben, folgende herausgegriffen:

|

Typ |

Anwendungs-temperaturbereich |

|||

|

Kurzzeichen |

Kennzeichen |

|||

|

DIN 43710 |

IEC584-1 |

Buchstabe |

Farbe Pluspol |

|

|

Cu-CuNi |

U |

rot |

- 200 bis + 900 |

|

|

Cu-CuNi |

T |

braun |

- 200 bis + 350 |

|

|

Fe-CuNi |

L |

rot |

- 200 bis + 600 |

|

|

Fe-CuNi |

J |

schwarz |

- 240 bis + 750 |

|

|

NiCr-Ni |

K |

grün |

- 200 bis + 1200 |

|

|

Pt13Rh-Pt |

R |

orange |

0 bis + 1600 |

|

|

Pt10Rh-Pt |

S |

orange |

0 bis + 1600 |

|

|

Pt30Rh-Pt6Rh |

B |

weiß |

+ 600 bis + 1700 |

|

Thermoelemente sind in der Regel mechanisch stabiler als Widerstandsthermometer und haben eine kürzere Ansprechzeit.

Befinden sich die freien Enden (Anschlussstelle) eines Thermopaares auf einer anderen Temperatur als die Messstelle, tritt eine Thermospannung auf (Seebeck-Effekt). Da immer eine Temperaturdifferenz erfasst wird, muss eine Vergleichsstelle mit bekannter Temperatur definiert werden. Die freien Enden eines Thermopaares (Plus- und Minus-Thermoschenkel) werden zweipolig auf eine Anschlussstelle (z. B. Anschlusssockel im Anschlusskopf) geführt. Die Thermopaare werden von ihrer Anschlussstelle durch Ausgleichsleitungen bis zu einer Stelle mit möglichst konstanter Temperatur, der Vergleichsstelle, verlängert. Bis 200° C gelten für die Ausgleichsleitungen die gleichen Grundwerte und Toleranzen wie für die entsprechenden Thermopaare. In DIN 43714 ist der den Betriebsverhältnissen entsprechende Aufbau von Ausgleichsleitungen genormt.

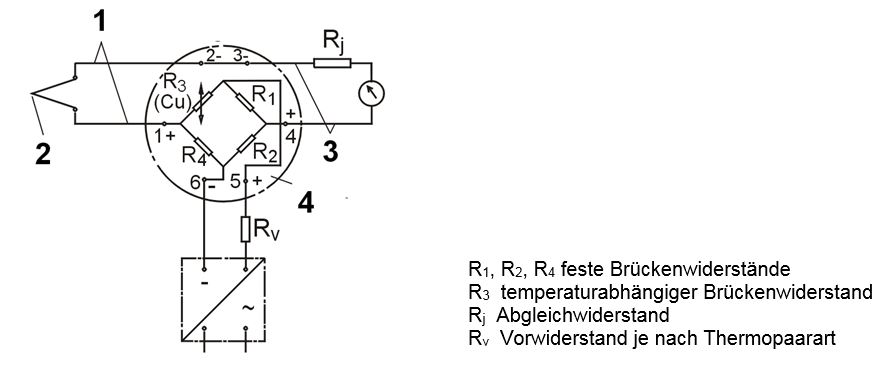

Der Einfluss von Temperaturschwankungen an der Vergleichsstelle kann durch eine Ausgleichsschaltung kompensiert werden, z. B. durch eine so genannnte Kompensationsdose (Abb. 2).

Abb. 2 Zusammenschaltung einer Kompensationsdose mit einem Thermoelement und Netzgerät

1 Ausgleichsleitung, 2 Thermoelement, 3 Cu-Leitung, 4 Kompensationsdose

Die Kompensationsdose wird von einem gesonderten Stromkonstanthalter mit Hilfsenergie versorgt. Sie enthält eine Wheatstonesche Brückenschaltung, die für eine Temperatur von 20° oder 0° C abgeglichen ist. Weicht die Vergleichsstellentemperatur vom Bezugswert ab, ändert sich der temperaturabhängige Widerstand R3 der Brücke. In der Brückendiagonale entsteht eine positive oder negative Spannung, die zur Thermospannung addiert wird. Für jede Thermopaarart ist ein anderer Brückenstrom erforderlich.

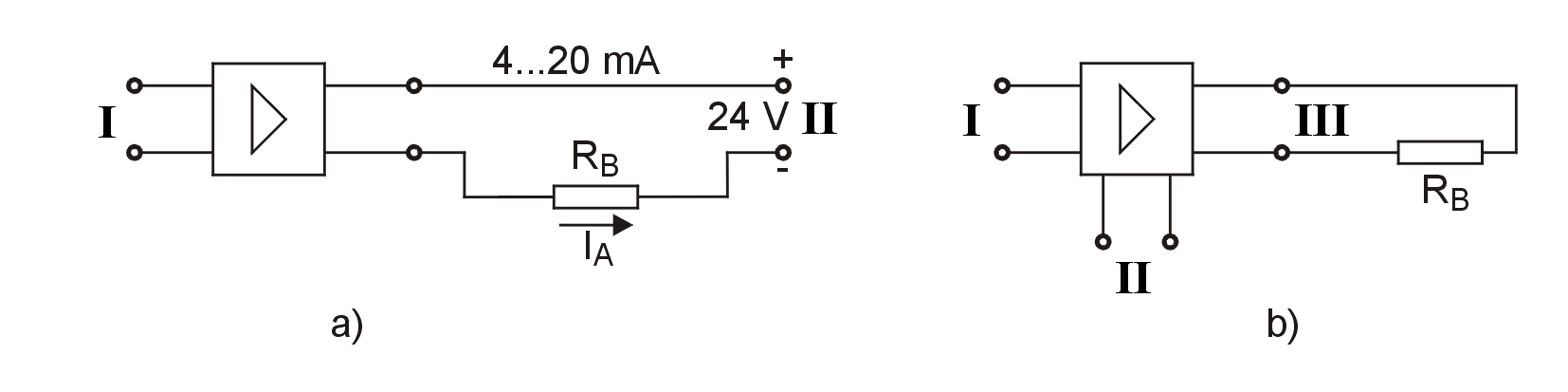

Beim Ausgangskreis unterscheidet man zwischen Zwei- und Vierleiteranschlusstechnik (Abb. 3).

Abb. 3 Temperaturmessung mit dem Thermoelement:

a) Zweileiteranschlusstechnik

b) Vierleiteranschlusstechnik

I Eingang

II Versorgung

III Ausgang

Bei der Zweileitertechnik ist das vom Messumformer abgegebene Signal der zugeführten Versorgungsspannung überlagert. Das Ausgangssignal liegt zwischen 4 und 20 mA.

Bei der Vierleitertechnik ist das Ausgangssignal (Strom oder Spannung) von der Versorgungsspannung galvanisch getrennt. Es gibt zwei Leitungen für die Hilfsenergie und zwei Leitungen für das Ausgangssignal.

Bei einem Schwingquarzsensor, einer weiteren Möglichkeit Temperaturen zu messen, befindet sich in einem hermetisch abgedichteten, Gas gefüllten Röhrchen von wenigen Millimetern Durchmesser ein Schwingquarz in Form einer Stimmgabel. Für den Messzweck ausgenutzt wird bei dem Sensor die Resonanzfrequenz des Quarzkörpers, der eine nahezu lineare Frequenz-Temperaturcharakteristik aufweist. Der Messbereich von Schwingquarzsensoren ist auf einen Bereich von - 70° C bis + 300° C eingeschränkt. In diesem Temperaturbereich sind die Schwingquarzsensoren den Widerstandsthermometern und Thermoelementen in sehr vielen Leistungsmerkmalen überlegen. Insbesondere gilt dies für die Nullpunktstabilität, welche mit 0,1° C / 10 Jahre angenommen werden kann. In der Geotechnik ist der Schwingquarzsensor bisher noch wenig in Gebrauch, meist kommen Widerstandsthermometer oder Thermoelemente zum Einsatz.

Die komplette Beschreibung zu Temperaturmessungen finden Sie auch hier als pdf.