Les mesures de contraintes dans les éléments de constructions ou entre la structure et le massif environnant sont généralement établies par:

- Des mesures d'allongement

- Des vérins plats

- Des mesures par compensation de pressions

En mécanique, les mesures d'allongement fournissent la plupart des données pour les mesures de résistances et les analyses de contraintes. Avec leur aide on détermine la sollicitation de l'élément de l'ouvrage par calcul, en connaissant préalablement le module E du matériau utilisé.

Pour les mesures d'allongement sur des éléments en béton ou en acier, on utilise des jauges de déformations ou des instruments fonctionnant selon le système de la corde vibrante.

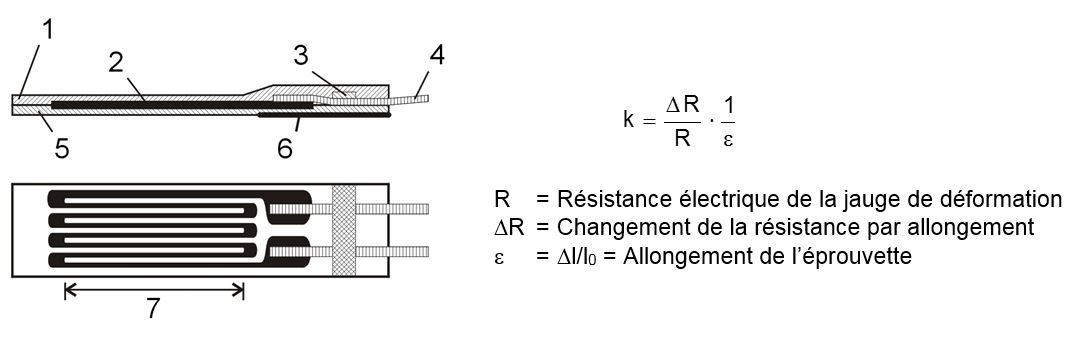

La jauge de déformation est l'élément le plus utilisé pour les mesures d'allongement ou de ses grandeurs dérivées. Lors des mesures d'allongement à l'aide de jauge de déformations, on mesure les déformations d'un élément de structure par l'intermédiaire d'un support collé ou soudé qui les transmet à une grille de mesure. Cette dernière change de résistance électrique proportionnellement aux déformations dans un rapport connu (voir fig 1).

Fig 1 Schéma d'une jauge de déformation

1 Couverture, 2 Grille de mesure, 3 Fixation des bandes de raccordement,

4 Bandes de raccordement, 5 Support, 6 Raidisseur de la base,

7 Longueur de la grille de mesure

Généralement on transforme le changement de résistance électrique à l'aide d'un pont Wheatstone en une tension électrique proportionnelle. Cette dernière est amplifiée autant que nécessaire pour l'affichage ou le fonctionnement d'enregistreurs ou pour le déclenchement des processus de commande ou de réglage.

La fixation de la jauge de déformation par collage p. ex., sur l'objet à mesurer, requiert une attention particulière, une préparation spéciale des endroits à mesurer ainsi que des mesures de protection de la jauge contre la poussière, l'humidité et les dégâts mécaniques. C'est pour ces raisons que l'on ne peut pas la réaliser dans des conditions de chantier. Pour l'emploi en génie civil on a développé des capteurs de déformations spéciaux utilisables sur des parties métalliques - p. ex. des cintres de soutènement dans les tunnels, ainsi que sur le béton. Pour le béton on dispose également d'instruments de mesure des déformations basées sur le principe des jauges de contraintes à couler dans la masse.

Des grandeurs comme les déformations, déplacements et température peuvent aussi être mesurées à l'aide d'appareils fonctionnant sur le principe de la corde vibrante: les changements de la grandeur à mesurer provoquent des changements de tension et par conséquent des changements de la fréquence propre de la corde vibrante se trouvant dans l'appareil de mesure. La corde de mesure se trouvant dans un champ magnétique d'un système électromagnétique induit une fréquence électrique égale à sa fréquence de battement, à la boucle magnétique. Cette dernière est transmise par câble à un récepteur et transformée en signaux visibles. Depuis le récepteur on excite la corde de mesure par le même système électromagnétique.

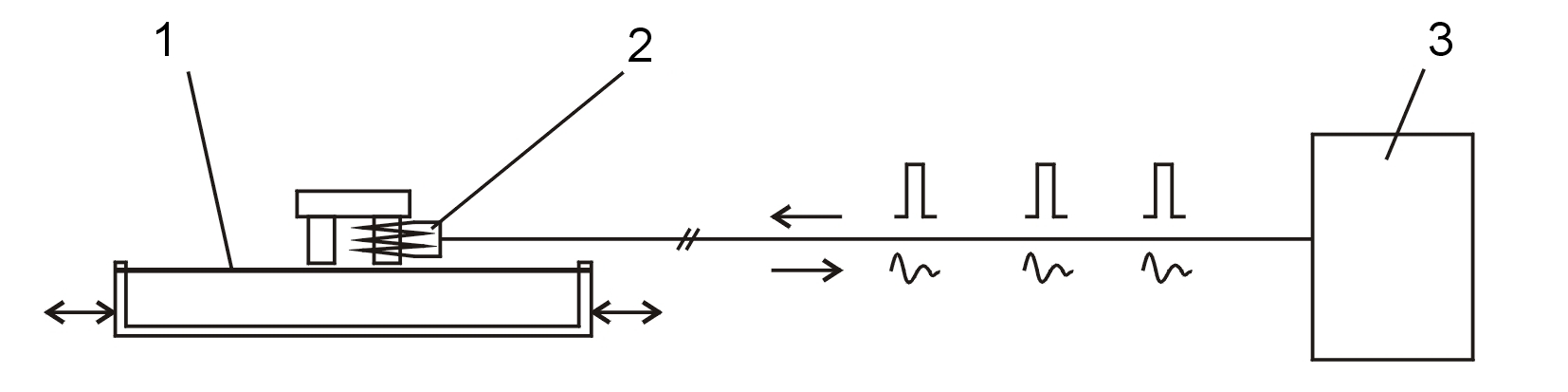

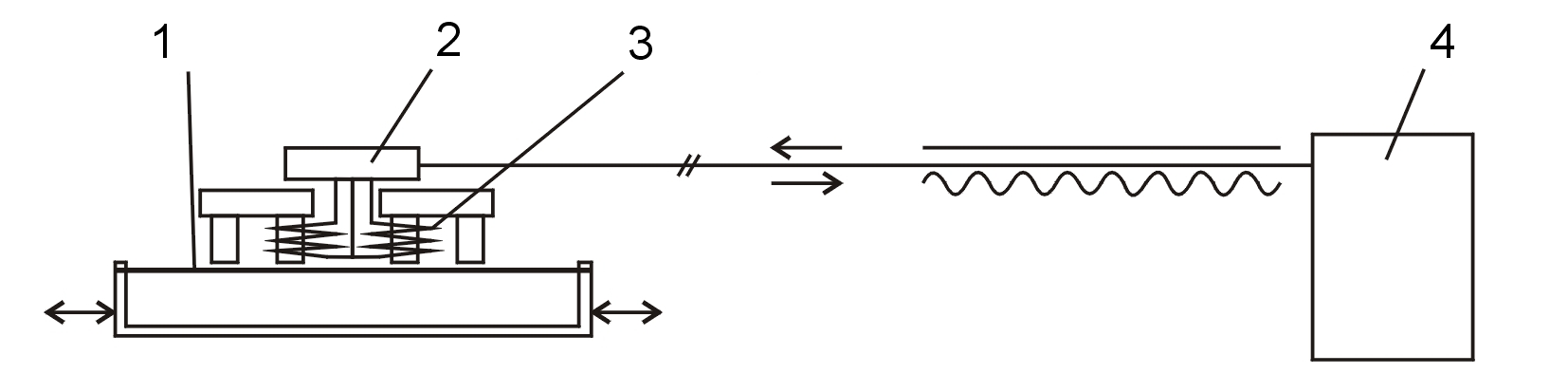

Les changements des paramètres électriques sur le chemin de transmission (p. ex. la variation de la résistance des contacts et des câbles, les oscillations de la capacité et de la tension) n'influencent pas la valeur de mesure car ce n'est pas l'amplitude qui est déterminante mais la fréquence. La transmission de la mesure sur de grandes distances sans distorsion est ainsi possible. Selon qu'il s'agisse de mesures de grandeurs statiques ou dynamiques, interviennent des cordes à vibration intermittente (voir fig 2) ou continue (voir fig 3).

Fig 2 Corde de mesure oscillante par intermittence pour mesures statiques

et quasi statique

| 1 | Corde vibrante | 2 | Electroaimant |

| 3 | Récepteur |

La corde de mesure est mise en vibration par intervalles réglables au moyen d'une impulsion de courant continu émise par le récepteur. La mesure est effectuée lors de l'amortissement de la vibration de la corde de mesure. Les valeurs de ces mesures sont affichées au récepteur dans les mêmes intervalles de temps (p. ex. 1, 2, 4 ou 8 sec.).

Fig 3 Corde de mesure oscillante en continu (pour des mesures statiques

et dynamiques)

| 1 | Corde vibrante | 2 | Oscillateur |

| 3 | Electroaimant | 4 | Récepteur |

La corde de mesure vibrant en continu se trouve dans un circuit oscillateur alimenté par le récepteur. Le système comprend deux électroaimants: le premier excite en continu la corde de mesure (excitateur), le second capte en continu la vibration induite (générateur). Cette fréquence est continuellement mesurée par le récepteur. Des capteurs de déformations spéciaux ont été développés pour les mesures de déformation sur des surfaces d'éléments de construction en acier ou en béton, ainsi que pour les noyer dans le béton, adaptés aux conditions de chantier.

Une autre possibilité d'effectuer des mesures de déformations existe de nos jours, il s'agit de capteurs inductifs de déplacement de haute précision fonctionnant sous la forme d'un convertisseur pression-déplacement. La définition de ce capteur atteint presque celle des jauges de déformations, en outre il est particulièrement adapté aux grandes déformations. Le capteur INDEX est une application typique de ce type d'instrument pour une base de mesure de 0,5 m à 1 m et même plus. On l'utilise souvent pour des essais de charge sur des pieux en béton mais aussi pour des mesures dans les tunnels ou les barrages.

Cette méthodologie présente l'inconvénient que le module E du béton dépend de la composition et de l'état de sollicitation du béton et qu'il est variable dans le temps. Dans le cas des sols, la relation entre les déformations et les contraintes est encore plus délicate.

De plus on introduit d'autres incertitudes lors de l'évaluation des contraintes dans le béton par la mesure des déformations qui d'une part ne sont absolument pas en relation avec les contraintes (retrait et les dilatations thermiques) et d'autre part sont dépendantes des contraintes et du temps (fluage). Les mesures effectuées sur des ouvrages ne peuvent être corrigées des ces contributions parasites, car elles ne sont guère estimables (Franz, 1958).

C'est pour cette raison que les mesures de contraintes sont effectuées depuis de nombreuses années par des vérins hydrauliques plats noyés dans la masse de béton. Si ce vérin possède une forme adéquate, alors un changement de pression du liquide du vérin traduit directement une modification. L'encastrement de la boîte dans un milieu continu, son élasticité et sa longueur dans la direction des contraintes à mesurer jouent un rôle important. Si le capteur de mesure est plus rigide que le matériau environnant, alors les pressions d'une surface plus grande vont se concentrer sur le capteur (fig 4.1). Si le capteur est plus souple que le matériau, alors les lignes de pression s'en éloigneront (fig 4.2). Le capteur de mesure indique dans un cas des contraintes trop importantes et dans l'autre des contraintes trop petites. Comme il est pratiquement impossible de construire un capteur de mesure dont les caractéristiques élastiques soient identiques à celles du matériau environnant, on ne peut éliminer cette erreur qu'en réduisant la hauteur du capteur: dans le cas limite d'un disque plat, son élasticité ne joue plus de rôle.

Fig 4 Ecoulement des lignes de contraintes dans le cas d'un instrument de mesure coulé dans la masse (selon Franz, 1958)

1 Ek > Eb Instrument de mesure plus rigide que le béton

2 Ek < Eb Instrument de mesure plus souple que le béton

3 Contraintes dans la coupe A-B

Un inconvénient inhérent à cette méthode de mesure des contraintes peut survenir lorsqu'une fissure de retrait se forme entre le vérin plat et le béton dans lequel il est encastré. C'est pourquoi il faut prendre des mesures préventives pour boucher cette fissure de retrait ou bien ajouter du liquide complémentaire dans le vérin de façon à ce que ce dernier soit bien calé au béton. De plus il faut relever que ce type d'appareil de mesure des pressions donne les pressions dites totales, c'est-à-dire les contraintes mécaniques de l'élément et p. ex. la pression interstitielle agissant dans les pores à cet endroit de l'ouvrage.

Pour mesurer des contraintes dans des éléments de construction dans lesquels on n'a préalablement pas installé des capteurs de déformations ou des vérins plats, on a recours à des mesures par compensation des contraintes. Cette technique ne mesure les contraintes que sur la surface de l'ouvrage.

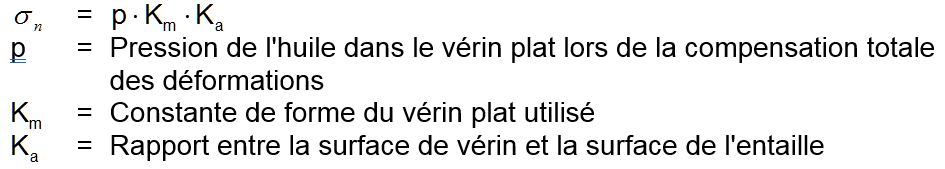

La mesure repose sur un relâchement artificiel de l'élément par une entaille réalisée à la scie à diamant, simultanément on mesure l'évolution de la déformation. Cette dernière est annulée par une pression de compensation, fournie par une installation de pressurisation adéquate. La contrainte exercée de cette façon devrait être théoriquement identique à la contrainte initiale.

La méthode de compensation des contraintes fut appliquée une première fois par Mayer et al. (1951) puis simplifiée et affinée par Rocha et al. (1966). Son principe et ses opérations sont visibles à la fig 5. La première opération consiste à sceller sur la surface de l'élément des boulons de mesure de part et d'autre de la future entaille. Leur écartement est mesuré à l'aide de capteurs de déplacements électriques ou d'extensomètres (précision de lecture ± 1 mm).

Après la lecture initiale on effectue une entaille (usuellement 400 mm de large et 5 mm de haut) au moyen d'une scie à diamant. On introduit dans l'entaille un vérin plat en forme de demi-lune parfaitement ajusté à la cavité, qui est relié à une pompe hydraulique comportant un manomètre de haute précision (classe 1,0). Le vérin plat est chargé ensuite jusqu'à ce que les déformations soient complètement annulées.

Fig 5 Exécution de la compensation des déformations dans l'entaille de mesure (selon Rocha et al., 1966)

a) Elévation de l'installation de mesure avec l'entaille de mesure et les boulons de mesure

b) Coupe A-A. Vérin plat et boulons de mesure pour les mesures de déformation

c) Scie pour réaliser l'entaille de mesure goujonnée au point de mesure

d) Coupe B-B: Largeur de l'entaille = 400 mm

e) Scie: (1) Disque diamanté, (2) Colonnes de guidage, (3) Levier de manœuvre, (4) Protection

I Vérin plat

II Mesure de déformation

III Dimensions en cm

Lors de l'évaluation des résultats d'essais par la méthode de compensation on part de la relation suivante:

Les contraintes définies par cette équation correspondent aux contraintes tangentielles à 5 cm du bord extérieur de l'élément.

La description complète des Mesures d’efforts et de contraintes peut également être téléchargée ici au format pdf.