D’après l’état de la technique d’aujourd’hui les méthodes de mesures de contraintes dans les roches peuvent être classées dans les quatre groupes suivants:

- Méthodes de décharge,

- Méthodes de compensation,

- Méthodes d’après la théorie d’inclusion dure,

- Méthodes de la génération de fissures dans les roches.

Les méthodes de décharge profitent du fait qu’un corps chargé est déformé quand il est déchargé. En connaissant préalablement le coefficient d’élasticité et la constante de Poisson de la roche il est possible de calculer les contraintes des déformations.

La méthode de décharge la plus connue est la méthode „doorstopper“ (stoppeur de porte). Ce stoppeur de porte est un élément de support équipé d’une rosette de jauge de déformation. Il est collé en une direction spécifiée sur le fond adouci d’un forage à l’aide d’un dispositif de placement spécial guidé par tiges. Après avoir fait une lecture initiale la surface de mesure, c’est-à-dire le fond du forage, est surcarottée et les déformations de décharge dans la face de la carotte déchargée ainsi formée sont déterminées par une deuxième mesure. Aujourd’hui il est possible d’utiliser cette méthode avec succès dans des forages jusqu’à une profondeur d’env. 30 m.

Les tests de décharge de surcarottage avec la cellule triaxiale suivent une procédure similaire. Des jauges de déformation ou des palpeurs de mesure mécaniques sont utilisés pour mesurer la déformation du flanc du forage quand il est surcarotté. Aujourd’hui cette méthode est utilisée jusqu’à une profondeur de 150 m.

Les méthodes de décharge sont idéales pour déterminer la valeur absolue des contraintes, mais elles sont moins convenables pour observer les changements des contraintes de la roche.

Contrairement aux méthodes de décharge les méthodes de compensation ne demandent pas la connaissance des constantes élastiques de la roche au point de mesure.

Avec la méthode de compensation les déformations qui se produisent pendant une décharge artificielle de la roche sont annulées par une pression de compensation qui est appliquée à l’aide d’un dispositif de charge adéquat. Les contraintes nécessaires correspondent usuellement aux contraintes originales. Cette méthode est surtout utilisée dans des cavités souterraines où la décharge est normalement induite par une entaille réalisée à la scie à diamant.

Les méthodes d’après la théorie d’inclusion dure sont idéales pour mesurer les changements de contraintes et moins convenables pour déterminer les valeurs absolues.

Cette méthode utilise des transducteurs avec un coefficient d’élasticité beaucoup plus haut que celui de la roche au point de mesure. La procédure se fonde sur les relations théoriques suivantes:

Si un transducteur d’un coefficient d’élasticité EM est installé par adhérence dans une structure de roche chargée élastiquement d’un coefficient d’élasticité EG < EM la contrainte dans le transducteur se distinguera de celle-ci dans la roche environnante; il y aura des concentrations de contraintes dans le transducteur. Si la relation entre les coefficients EM / EG est connue on peut corriger les contraintes mesurées dans le transducteur.

Car il est difficile d’installer le transducteur par adhérence très épais à la roche dans la plupart des cas on mesure seulement les changements de contraintes avec ces transducteurs. Si un tel transducteur est utilisé dans des roches visqueuses ou plastiquement chargées il y a aussi la chance de mesurer les contraintes primaires. Dans ce cas on peut s’attendre que le transducteur va „croître dans la roche“ par fluage de la roche, i. e. que les contraintes dans la roche se constituent peu à peu dans le transducteur aussi. En raison du fluage de la roche on peut aussi s’attendre à un état de contrainte hydrostatique marqué.

Aujourd’hui on connaît beaucoup de méthodes et d’instruments de mesure se fondant sur la théorie d’inclusion dure, mais beaucoup de ces méthodes ne se distinguent guère. On peut les classer dans des groupes différents caractéristiques qui se distinguent d’après le principe de conversion de valeurs mesurées ou de transmission de valeurs mesurées:

- Principe de mesure hydraulique (vérin plat, cellule de pression)

- Principe de mesure électrique (jauges de déformation, capteurs inductifs)

- Principe de mesure mécanique (corde vibrante, montre-compteurs)

- Principe de mesure optique (matières photo-élastiques)

Avec les cellules de pression hydrauliques Glötzl la pression dans le vérin agit sur une membrane et la serre contre une plaque avec deux trous ainsi la membrane les ferme. Une contre-pression appliquée par l’un des trous est augmentée jusqu’à ce que la membrane se lève de la plaque. En ce cas les deux trous sont en contact l’un avec l’autre. Le levage de la membrane est accompagné d’un écoulement du milieu de pression au deuxième trou. La contre-pression nécessaire pour cela correspond à la pression dans la cellule. Des mouvements légers de la membrane sont suffisants pour produire une lecture, l’action de fonctionnement de la cellule est ainsi très dure.

Le stressmètre d’après Potts se compose de deux pièces de noyau formées identiquement, oblongues, d’acier à résistance élevée, l’une placée sur l’autre qu’un corps de rotation conique se forme. Des rainures peu profondes sont fraisées dans les surfaces de contact produisant un interstice étroit entre les deux moitiés qui est rempli d’une émulsion d’huile-d’eau. Cette pièce de noyau est pressée dans un manchon fissuré d’une forme conique dans l’intérieur aussi. Les deux segments de manchon sont écartés et serrés contre le flanc du forage avec précontrainte définie. Une tête de mesure vissée sur une extrémité de la pièce de noyau transforme la pression dans l’interstice de noyau à un signal électrique par une membrane équipée de jauges de déformation.

La pièce centrale conique est serrée dans le manchon à l’aide d’une petite presse hydraulique construite spécialement pour ce but. Ainsi le transducteur peut être installé dans le forage avec une précontrainte définie et on peut enregistrer des contraintes aussi bien augmentantes que diminuantes.

Comme son nom l’indique le stressmètre de fil vibrant d’après Hawkes utilise la relation entre la fréquence d’oscillations d’un fil et sa tension comme principe de mesure. L’élément de mesure se compose d’un tube d’acier durci à paroi épaisse dans lequel un fil d’acier d’une épaisseur de 0,23 mm est bandé verticalement à l’axe de tube. Directement à côté de ce fil se trouve une bobine électro-magnétique qui sert aussi bien à exciter l’oscillation du fil (par impulsion de courant) qu’à enregistrer la fréquence d’oscillations. Le corps de mesure est aplani à un point de sa paroi extérieure pour poser une plaque de pression adaptée au rayon du forage et un coin d’acier. A l’aide d’un dispositif de placement hydraulique spécialement développé il est possible d’insérer et coincer le transducteur dans un forage d’un diamètre de 38 mm. Des changements de contraintes dans les environs du forage provoquent une déformation du corps de tube et ainsi un changement de la tension du fil. Le changement de la fréquence d’oscillations du fil y résultant peut être lu à une boîte de mesure qui est raccordée au transducteur par câble. Pour corriger l’erreur attribuée à la température le corps de mesure est équipé d’une sonde de température électrique dont le signal est aussi transmis par câble. Les pièces électriques sont scellées et rendent l’élément de mesure largement insensible à l’eau. Des plaques de pression de différentes tailles sont disponibles pour s’adapter aux résistances de la roche variables.

Un transducteur développé de Roberts et al se fonde sur la photo-élasticité. Il se compose d’un cylindre en verre qui est illuminé par une petite ampoule qui luit par un polaroÏd et une plaque de l/4. Si le transducteur est collé dans le forage les changements de contraintes dans la roche sont transférés à lui. Si on observe le cylindre en verre par un deuxième polaroÏd on voit une image isochromatique dont on peut dériver l’état de contrainte dans le verre et par conséquent celui dans la roche environnante.

La stabilité de longue durée est très bonne en raison des propriétés du verre. En combinaison de sondes optiques ou de caméras de forage le transducteur peut aussi être utilisé dans des forages plus profonds.

Parfois l’installation des transducteurs de ce genre s’est cependant trouvée être critique, car des images isochromatiques exactes sont seulement garanties quand le collage est constant et sans contraintes.

Jusqu’à présent on utilise seulement une méthode pour mesurer les contraintes absolues dans des forages d’une profondeur supérieure à 200 m, la méthode de la génération de fissures dans les roches, connue sous le nom „Hydraulic Fracturing“. De ce fait elle était déjà utilisée jusqu’à des profondeurs de 4000 m et plus. Sous réserve que certaines conditions secondaires soient remplies la détermination complète du tenseur de contrainte est possible.

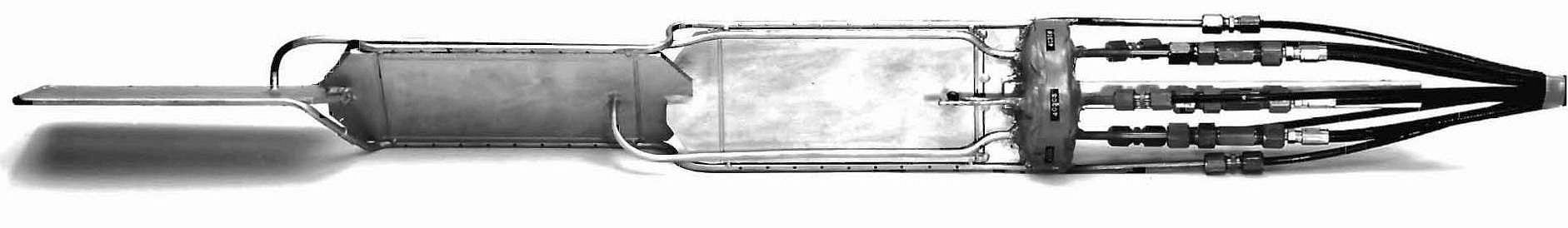

L’utilisation de la technique „Hydraulic Fracturing“ se fonde sur la théorie classique que la roche au point de mesure est élastique, isotrope et pas fissurée, et qu’une des trois contraintes principales est approximativement verticale. Un forage est creusé dans cette direction jusqu’à la profondeur désirée et ensuite la zone de mesure est étanchéifiée par un manchon en caoutchouc gonflable à sa limite haute et un manchon à sa limite basse.

Maintenant un liquide (eau, huile) est pompé dans cette section du forage isolée et sa pression est augmentée peu à peu jusqu’à ce qu’une perte de liquide soudaine et une chute de pression se produisent attribuées à une crevasse de tension dans la paroi du forage. Après avoir fini de pomper la crevasse cesse de s’étendre après un certain temps et un niveau de pression se règle juste pour maintenir la crevasse.

Après un déchargement de pression complet de la section de test la pression nécessaire pour ouvrir la crevasse auparavant produite dans la paroi du forage est déterminée dans un deuxième essai. De ces pressions et de l’orientation de la crevasse indiquée par des impressions dans le caoutchouc on peut dériver la taille et la direction des contraintes principales.

On a prouvé que cette méthode peut aussi être utilisée dans des roches non-élastiques et fissurées (Baumgärtner et Rummel, 1989) et que le forage ne doit pas être parallèle à une des directions de contrainte principale.

La description complète des mesures de contraintes primaires peut également être téléchargée ici au format pdf.