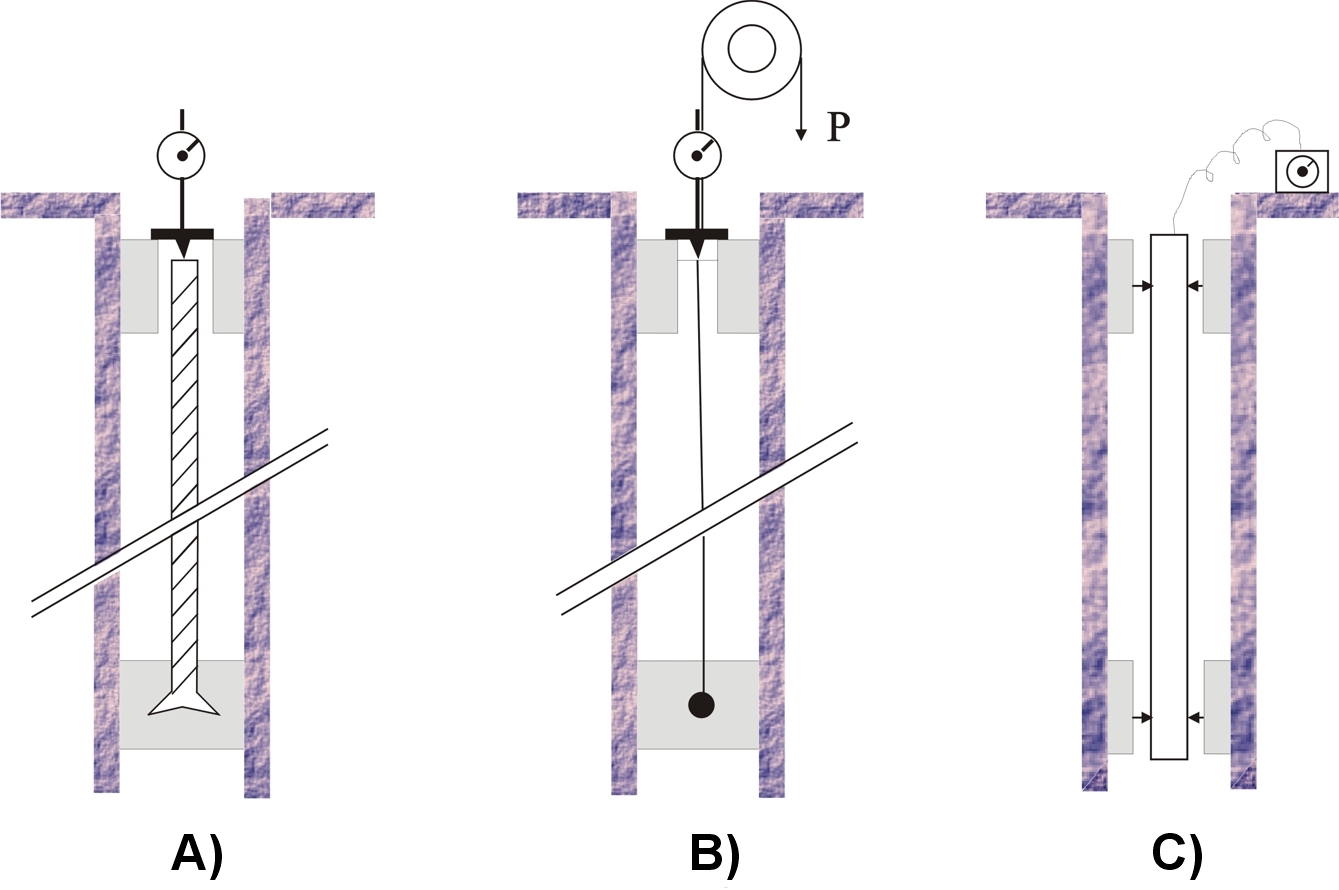

Aufgabe des Gerätes ist, wie der Name sagt, Extension in Längsachse des Messgerätes zu messen (s. Müller, 1963, S. 594). Messmittel ist ein Draht oder eine Stange, für deren Abmessungen und Ausführung Empfehlungen der ISRM und der DGEG vorliegen, oder eine Sonde, die im Bohrloch fixierte Messmarken abtastet. Je nach Messmittel (Abb. 1) unterscheiden wir zwischen

- Drahtextensometer,

- Stangenextensometer und

- Sondenextensometer.

Außer dem Messmittel bestehen die Draht- und Stangenextensometer aus einem Messkopf und einem Anker.

Der Messkopf bzw. Messanschlag muss so konstruiert sein, dass er weitestgehend gegen Beschädigungen geschützt ist. Eine mechanische Ablesung ist wünschenswert (insbesondere für Langzeitbeobachtungen), um eine kontinuierliche Beobachtung der Verschiebungen zu ermöglichen werden jedoch auch elektrische Wegaufnehmer oder Drehpotentiometer eingesetzt.

Für die Verankerungen liegt eine Vielzahl von Varianten vor. Die häufigsten Ausführungsformen sind gerippte Ankerstäbe oder Stahlhülsen, die durch Zementinjektion mit dem Gebirge verbunden werden. In stark geklüftetem Fels ist eine Ummantelung des Ankers mit einem Vliespacker vorteilhaft, der das Versickern des Injektionsgutes verhindert. Daneben sind mechanisch wirkende Klemmanker in Gebrauch, bei denen aber sichergestellt sein muss, dass ein bleibender Verbund mit dem Gebirge gewährleistet ist.

Konzipiert ist das Extensometer für Festgesteine und Mauerwerk, wo im Regelfall nur Extension auftritt. Die einfachen und zuverlässigen Extensometermessungen sind wesentlicher Bestandteil der meisten Messprogramme zur Überwachung des Baugrund- und Bauwerkverhaltens. Im allgemeinen kommen hierbei Stangenextensometer zum Einsatz, mit denen eine Messgenauigkeit von ± 1 x 10-6 (d. h. ± 0,01 mm/10 m) erzielt werden kann.

Häufig werden Extensometer auch für die Beobachtung von Setzungen an Dämmen oder unter Bauwerken eingesetzt. Solche Geräte müssten sinngemäß Kompressiometer genannt werden. Sie dienen der Beobachtung der Zusammendrückung (Stauchung, Kompression) von Böden und wurden bereits 1930 von Terzaghi als Grundpegel beschrieben. Heute spricht man von Setzungspegeln.

Abb. 1 Extensometer-Messprinzipien (nach Paul u. Gartung, 1991)

A) Stangenextensometer, B) Drahtextensometer, C) Sondenextensometer

Nach dem Einsatzbereich kann man erwarten, dass in Dämmen und Gründungen in Lockergesteinen Kompression auftritt (gelegentlich aber auch Extension, z. B. in quellfähigen Tonen oder am Fuß von Dämmen), und dass in Tunneln, Schächten, Stollen und Rutschungen mit Extension gerechnet werden kann.

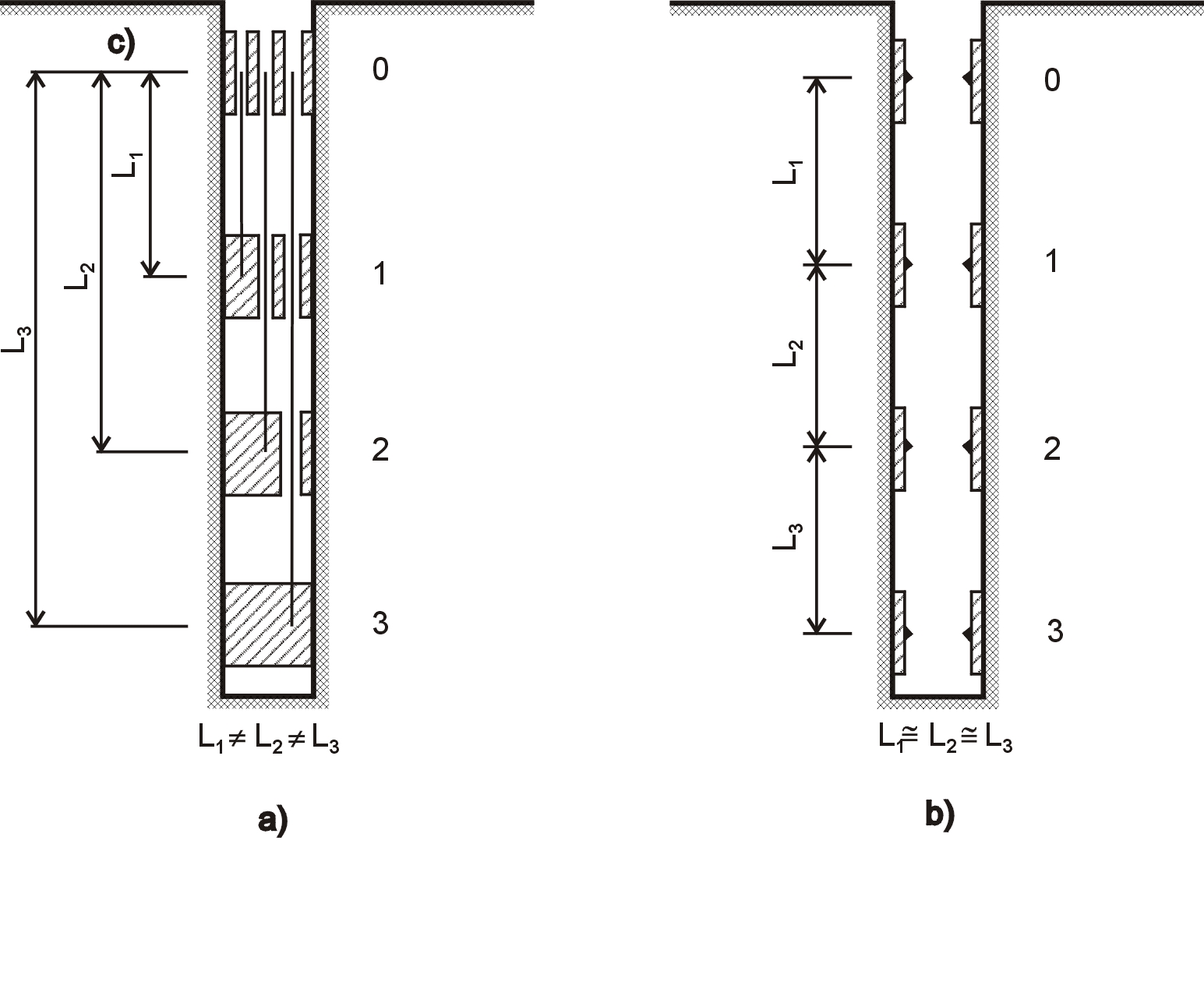

Ist in einem Bohrloch nur eine Messstrecke installiert, so handelt es sich um ein Einfachextensometer. Sind längs des Bohrloches mehrere Messpunkte angeordnet, so bezeichnet man die Messeinrichtung als Mehrfachextensometer (Abb. 2). Die Längen der Verbindungselemente (Stange, Draht) sind dabei unterschiedlich. Beim Sondenextensometer werden die Abstandsänderungen der benachbarten und in nahezu gleichem Abstand angeordneten Messpunkte gemessen.

Abb. 2 Prinzip-Beispiele von Mehrfach-Extensometern

(nach Paul u. Gartung, 1991)

a), b) 3fach Stangenextensometer, c) Extensometerkopf

0, 1, 2, 3 = Messpunkte

Der Einsatzbereich der Extensometer bedingt spezielle Anforderungen der Geräteausführung. Im Tunnelvortrieb sollten Extensometer eingesetzt werden, die in eine Bohrung von max. 46 mm eingebaut werden können (Mini-Extensometer). Außerdem müssen diese Geräte weitestgehend einbaufertig auf die Baustelle angeliefert werden und sollten mechanisch verankert sein, weil nur so den Ansprüchen des Tunnelvortriebes entsprochen wird (Bohrung mit den Mitteln des Vortriebes, keine Injektion über Kopf, Messmöglichkeit bereits beim nächsten Abschlag).

Die Gesamtlänge dieses Mehrfachextensometers kann auf einen Tunneldurchmesser beschränkt sein (also 10 – 12 m; diese Tiefe kann mit den Mitteln des Vortriebes gerade noch gebohrt werden).

Beim Einsatz im Bergbau, insbesondere im Kohlebergbau ist mit Schlagwettern zu rechnen, weshalb dieser Umstand bei der Wahl der Materialien, aus denen das Extensometer gebaut wird, in Betracht zu ziehen ist (kein Kunststoff, kein Aluminium).

Beim Einsatz von Extensometern in anderen Gebieten ist im Gegensatz zu oben eine komplette Vorfertigung nicht unbedingt erforderlich. Sie verleitet dazu, dass die Einbauarbeiten von Fachfremden ausgeführt werden, was die Gefahr in sich birgt, dass Messgeräte unsachgemäß eingebaut werden.

Richtlinien für die Messgenauigkeit und den Messbereich liegen seitens der ISRM vor. Sie können in einem Versuch, wie ihn Pekkart und Stillborg (1982) vorgeschlagen haben, getestet werden.

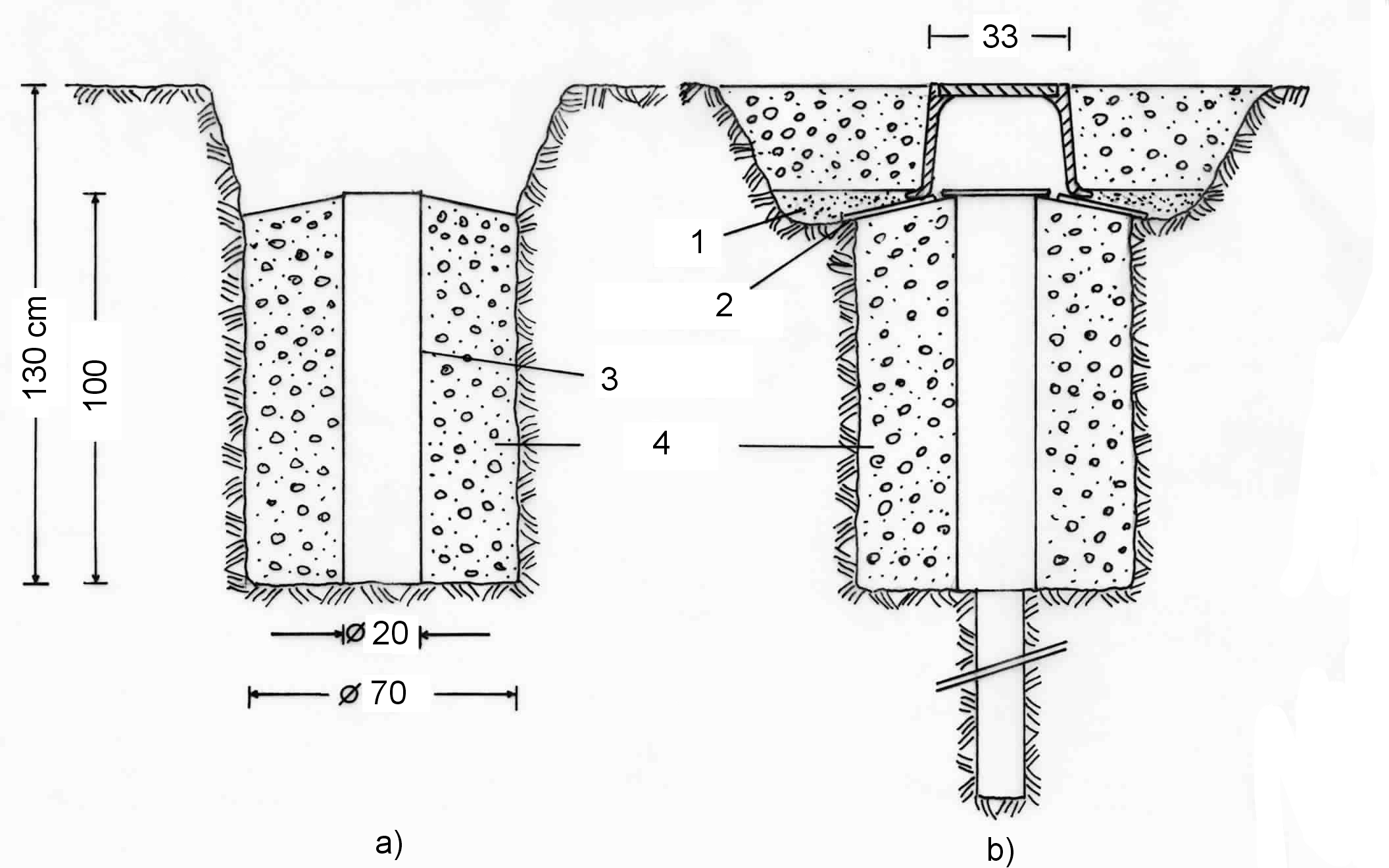

Frostsichere Gründung des Extensometerkopfes

Unterliegt ein Extensometerkopf Frosteinwirkungen, ist es häufig wünschenswert, die Hebungen und Senkungen des Kopfes infolge des Frost-Tau-Wechsels von den bauwerksbedingten Verschiebungen trennen zu können. Für diesen Zweck gibt es zwei Ausführungsvarianten:

- Die einfachere und billigere Lösung ist das zusätzliche Setzen einer Extensometerstange, die 1,25 m in den Baugrund reicht und deren Bewegungen von den tiefergehenden Verschiebungen abgezogen werden. Ist dies nicht wünschenswert, weil bereits in geringer Tiefe auch bauwerksbedingte Verschiebungen auftreten, so wird folgendermaßen verfahren:

- Vor dem Abteufen der Extensometerbohrung wird am Messort gemäß Abb. 3a) ein Schacht ausgehoben, ein Kunststoffrohr eingestellt und der Ringraum mit Beton ausgefüllt. Anschließend wird die Bohrung abgeteuft und das Extensometer eingebaut.

Die Ausbildung der Abdeckung des Extensometerkopfes kann gemäß Abb. 3b) erfolgen. Zunächst werden zwei Dränageschläuche verlegt. Dann wird eine ovale Straßenkappe aus Gusseisen aufgesetzt, eine Kiesschüttung angelegt, in der die Dränageschläuche enden, und der verbleibende Aushub mit Beton wiederverfüllt. Die Straßenkappe hat den Prüfgrundsätzen nach DIN 3580 zu entsprechen und muss mit einem angenieteten Deckel versehen sein. Statt der Straßenkappe kann auch ein Betonschachtring nach DIN 4052 - 5 b eingebaut werden (Innendurchmesser 450 mm) und eine Schachtabdeckung aus Gusseisen aufgesetzt werden, diese sollte den Richtlinien der DIN 1229 gerecht werden.

Abb. 3 Ausbildung eines Extensometerkopfes mit frostsicherer Gründung

a) Richten der Bohrstelle

b) Ausbildung von Kopfabdeckung und Dränage

1 Kies, 2 Dränagerohr, 3 Leerrohr, 4 Beton

Die komplette Beschreibung zu Extensometer finden Sie auch hier als pdf.